Нефтехимическая промышленность

Большой THT

Большой THT

Химические технологии и нефтехимия всегда были основными движущими силами прогресса человеческой цивилизации, чтобы человеческая цивилизация и жизнь могли развиваться и улучшаться. В начале 20 - го века, когда сырая нефть и природный газ стали использоваться в качестве основного сырья для производства химических продуктов, нефтехимическая промышленность, как основная отрасль, привлекла большое внимание и играла все более важную роль на мировой экономической арене.

С быстрым развитием современной химической промышленности, THT гигант также прошел более 30 лет, начиная с 1986 года, чтобы предоставить первый пластинчатый теплообменник химической промышленности, к сегодняшнему дню для технологической установки многих пользователей, включая BP, LG, DOW, SHELL, BASF, Sinopec, PetroChina и другие, было предоставлено более 20 000 различных теплообменников, из которых более 80% являются компактными теплообменниками, в которых доминируют пластинчатые продукты теплопередачи, накопили богатый опыт.

От первоначального простого предложения продуктов до постепенного системного анализа и оптимизации, THT гиганты знают, как различные продукты могут играть большую роль в технологических системах, как сократить время установки и простоя, как повысить эффективность блока, как снизить затраты на эксплуатацию и техническое обслуживание, как уменьшить пространство для установки и т. Д. Именно благодаря научному системному анализу и проектированию THT гиганты могут предоставлять услуги пользователям в более широком диапазоне. Стремясь удовлетворить комплексные требования пользователей к безопасности, экономичности и жизненному циклу устройств, THT предоставляет пользователям системные решения, которые значительно превосходят ожидания.

Серная кислота

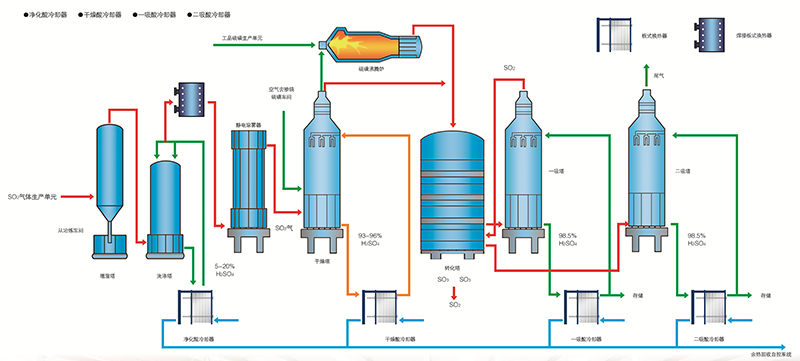

В процессе плавки кислот обычно используются охладители очищающей кислоты, охладители сухой кислоты, охладители с одним всасыванием кислоты и охладители с двумя всасывающими кислотами. Среди них охладители очищенной кислоты в основном используются для снижения температуры разреженной кислоты, среда обычно составляет концентрацию от 5 до 20 ℅ разреженной серной кислоты и воды. Среда охлаждения сухой кислоты - концентрация 93 - 96 серной кислоты и воды. Среда охладителя моно - и дивсасывающей кислот составляет концентрированную серную кислоту и воду в концентрации 98,5 ℅.

Процесс производства серной кислоты

Каустическая сода

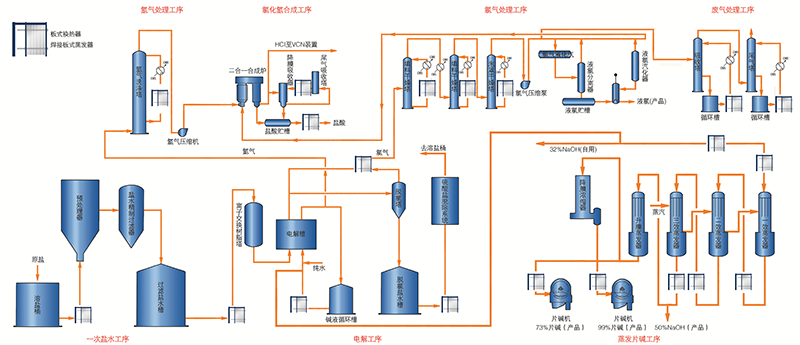

Процесс производства каустической соды

Одноразовая соленая обработка:

Первичная соль поступает в бочки с солью, и насыщенная сырая соленая вода растворяется в пресной соленой воде, полученной в процессе электролиза, в рекуперированной воде и дополнительной воде.

Электрические процессы:

Процесс электролиза состоит из трех частей: вторичной очистки соленой воды, электролиза и дехлорирования слабой соленой воды.

Процесс испарения и закрепления щелочи:

Тридцать два процента NaOH, полученных в процессе электролиза, испаряются с помощью противоточной мембраны третьего действия, в результате чего концентрация NaOH в щелочи достигает 50 процентов и направляется в концентратор для производства таблеток и гранул.

Процесс обработки хлора:

Влажный хлор, полученный в процессе электролиза, сначала промывается в башне для промывки хлора, поступает в охладитель хлора для охлаждения охлажденной воды, через сепаратор водяного тумана отправляется в башню наполнителя для первого этапа обезвоживания при контакте с противотоком серной кислоты, хлор, выходящий из башни наполнителя, затем отправляется в башню для обратного контакта с концентрированной серной кислотой для дальнейшего обезвоживания, а затем улавливается кислотным туманом через пеноуловитель кислотного тумана, а затем сжимается под давлением компрессора хлора и подается потребителю хлора.

Процесс обработки выхлопных газов:

Хлор при остановке установки и аварийном состоянии поглощается в абсорбционной колонне абсорбционным щелочным раствором из рециркуляционной цистерны, после чего абсорбирующий выхлопной газ поступает в выхлопную колонну для дальнейшего поглощения щелочью, а абсорбирующий раствор превращается в ацетиленовую установку для подачи 10% продукта NaClO.

Процесс водородной обработки:

Влажный водород из процесса электролиза, температура около 85°C, входит в нижнюю часть водоочистной башни, охлаждается и промывается непосредственно с циркуляционной жидкостью, распыленной в башне, щелочной туман и паровой конденсат, содержащиеся в водороде, уводятся циркулирующей жидкостью, а затем подаются в водородный компрессор под давлением, а затем через два этапа охлаждения из пограничной зоны.

Процесс синтеза хлористоводорода и соляной кислоты высокой чистоты:

Хлор и водород сжигаются в печах для синтеза графита 2 - в - 1, образуя газообразный хлорид водорода. Образующийся хлористый водородный газ охлаждается в резервуаре для охлаждения хлористого водорода и в охладителе хлористого водорода и частично подается в качестве сырья через установку VCM для распределения хлористого водорода, а частично в систему поглощения высокочистой соляной кислоты.

Коксование

Основные производственные цеха коксового завода включают: угольный цех, коксовый цех, газоочистительный цех, цех государственных вспомогательных сооружений. При коксовании уголь, в дополнение к около 75% превращается в кокс, есть около 25% производства различных химических продуктов и газа, восстановление коксовых химических продуктов имеет большое значение. Процесс рекуперации химических веществ представляет собой рациональное и эффективное использование различных химических продуктов, образующихся при коксовании. Пустой газ, образующийся в камере карбонизации коксовой печи, охлаждается, транспортируется, перерабатывается угольная смола, аммиак, сера, бензольные углеводороды и другие химические продукты в цехе по переработке химических продуктов, а также очищается газ. Газоочистительный цех состоит из секции конденсации и дутья, секции десульфурации, секции сульфата аммония, секции окончательной холодной промывки бензола, секции дистилляции бензола.

Рамные теплообменники обычно используются в низкообогащенных теплообменниках на участке дистилляции грубого бензола в коксовой промышленности, одноступенчатых охладителях с малой нефтью и двухступенчатых охладителях с малой нефтью, которые удовлетворяют эксплуатационным потребностям этого участка и являются идеальными теплообменными продуктами со следующими характеристиками.

1. рамный теплообменник имеет характеристики высокой теплопередачи и небольшого падения давления.

2. Высокая адаптивность к условиям, рамный теплообменник может гибко настраивать комбинацию процессов в соответствии с различными технологическими требованиями.

Обладает лучшими очищаемыми свойствами по сравнению со спиральными пластинчатыми теплообменниками. При очистке теплообменник может быть удален непосредственно с боковой панели на производственной линии с использованием пара 0,4 Мпа для продувки, если позволяют условия, боковая панель также может быть удалена непосредственно на производственной линии для очистки.

4. Высокая стойкость к температуре и давлению, адаптированная к специальной среде. По сравнению со съемным пластинчатым теплообменником, благодаря сварной конструкции, устраняет влияние и коррозию уплотнительных прокладок высокой температуры и специальных условий среды, улучшает использование температуры, давления и адаптивной среды.

中文

中文 English

English Россия

Россия