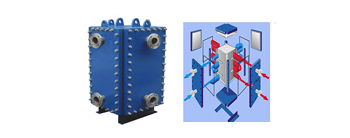

Полносварочный широкополосный теплообменник

Полносварочный широкополосный теплообменник создан специально для особых потребностей клиентов. Он особенно подходит для обработки среды, содержащей большое количество твердых частиц и волокнистых суспензий, а также вязких жидкостей в производственных процессах в металлургической, бумажной, сахарной, алкогольной, химической и канализационной отраслях.

1 Формирование листов

Полносварочный широкополосный пластинчатый теплообменник имеет большой размер одной пластины, максимальная длина до 10 000 мм и более, ширина 1200 мм. Используя технологию непрерывного прессования всей пластины, листовая пластина делится на несколько частей, поэтапно прессуется на масляном прессе 10 000 тонн и, наконец, завершает формирование всей пластины. Длина и размеры каждой секции прессованной пластины полностью совпадают. Этот метод формования был разработан на основе традиционной технологии формования пластин пластины пластины пластины теплообменника, обеспечивающей качество пары пластин и сварки.

2.Проверка пластины.

Для обеспечения качества изготовления пластин, со ссылкой на национальные стандарты пластинчатых теплообменников и в соответствии со специальными требованиями полностью сварных пластин широкополосных теплообменников, были разработаны специальные правила проверки пластин.

3 Способ сварки

Сварка между пластинами - колоннами с фиксированным расстоянием - пластинами осуществляется методом лазерной сварки, траектория шва круглая, ширина шва узкая. Затем используется метод сварки швом для сварки продольных длинных швов с обеих сторон пластины, а шов с внешней стороны конца сваривается с помощью автоматической аргоно - дуговой сварки.

Технология лазерной сварки обеспечивает высокое качество оборудования, полностью адаптируется к суровым условиям различных температур и давления, не будет проблем с качеством остановки и утечки.

Чтобы обеспечить безопасность качества сварки, после завершения сварки пластина подвергается неразрушающему контролю и гидравлическому давлению для проверки осуществимости процесса сварки и расчетной прочности конструкции.

4. После завершения сварки каждая пластина подвергается испытанию на герметичность 0,6 - 0,7 МПа для обеспечения герметичности пары отдельных пластин.

Передовой процесс обработки обеспечивает качество продукции, отличное качество сделает оборудование лучше в технологической системе клиента для долгосрочного и безопасного обслуживания.

中文

中文 English

English Россия

Россия